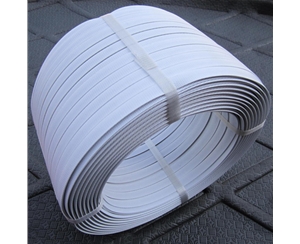

手用打包帶作為物流包裝領域的重要耗材,其研究方向正圍繞材料創新、功能優化及可持續發展等維度展開多學科交叉探索,以下是主要研究方向的分析:

1. 材料開發

研究聚焦于提升打包帶的力學性能與環境適應性,通過納米增強技術(如碳纖維/玄武巖纖維復合)、生物基材料(聚乳酸PLA)及改性工程塑料(PETG/PP共混體系)實現強度與韌性的平衡。例如,日本企業開發的超高分子量聚乙烯(UHMWPE)打包帶拉伸強度可達800MPa,同時降低30%自重。新型形狀記憶聚合物的應用使打包帶具備自緊固特性,可適應運輸過程中的震動形變。

2. 綠色制造技術革新

歐盟REACH法規推動可降解材料的研發突破,重點開發光/生物雙降解聚酯體系,通過分子鏈段設計使降解周期可控(6-36個月)。閉環回收技術方面,瑞士企業已實現PET打包帶100%化學解聚再生,能耗降低65%。水性環保涂層技術替代傳統溶劑型處理工藝,VOCs排放減少90%以上。

3. 智能集成化發展

物聯網技術驅動打包帶向功能集成方向演進,德國博世開發的嵌入式RFID芯片可實時監測貨物沖擊值(±5G精度),美國3M的壓電傳感帶能動態反饋預緊力變化。自修復材料技術通過微封裝愈合劑,可在破損后實現80%強度恢復。相變溫控材料的引入使冷鏈運輸溫控精度達±0.5℃。

4. 人機工程優化

人體工學設計研究涵蓋握把形態優化(摩擦系數0.8-1.2區間)、張力自適應機構(預緊力誤差<5%)及減震降噪處理(操作噪音<65dB)。MIT開發的磁吸式鎖扣系統使操作效率提升40%,配套電動工具重量控制在800g以內,續航時間突破8小時。

當前研究呈現跨學科融合趨勢,美國材料試驗協會(ASTM)標準已納入循環經濟指標要求。未來研究將側重材料基因組技術加速新型復合材料開發,結合數字孿生技術實現包裝系統的動態優化,預計3-5年內可降解智能打包帶成本將降至傳統產品的1.2倍以內,推動行業向低碳智能化轉型。